Rafale II : Lancement de la fabrication des coques

Le club Catamaran Rafale Class-C ÉTS avance dans son projet à vive allure. Nous nous rendons ainsi à la cuisson de notre première demi-coque.

Au terme d’une semaine intense de travail autour de nos moules chauffants, notre équipe franchit une nouvelle étape déterminante et ô combien concrète : la fabrication d’une demi-coque.

À cette occasion, nous allons vous emmener en immersion dans la fabrication d’une pièce maitresse et bien réfléchie du bateau. Comment se déroule la fabrication des coques de Rafale II ?

Pour tout comprendre, il faut savoir que les coques de Rafale II sont conçues en fibre de carbone préimprégnée, pour un gain de poids imbattable.

Le carbone préimprégné est une science complexe et il faut penser à tous les détails qui font une pièce mécanique fiable et fidèle à nos modèles.

L’étape la plus longue et complexe est celle de l’outillage. Le jour J, tout doit être en place pour se concentrer exclusivement sur la pose des couches constitutives de la coque : les plis.

Cela comprend nos moules chauffants, fabriqués en interne à partir de modèles en MDF et enduit usinable Polynt. Mais aussi les lots de contre-moules nécessaires pour réaliser la lèvre de collage qui permettra d’assembler les demi-coques.

Pour les assises des bras de liaisons du catamaran, nous avons également confectionné des modules 3D, en partenariat avec Cimetrix. Vous retrouverez davantage de détails sur le sujet dans notre dernier article.

L’outillage est traité au préalable avec des agents scellants puis démoulants.

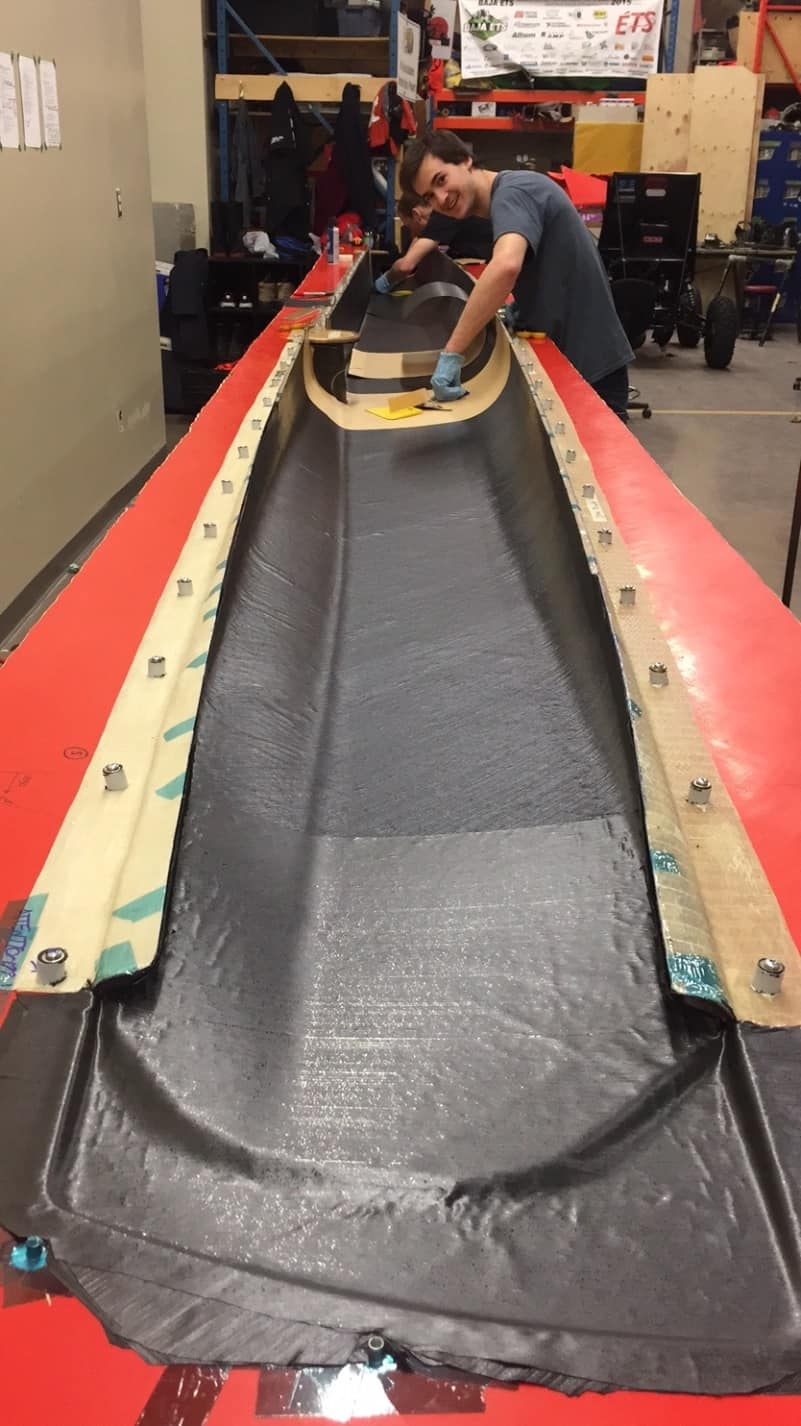

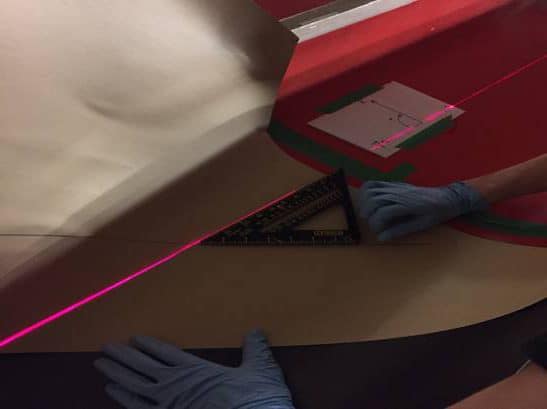

Une fois que tout est prêt, on peut commencer. L’outillage est installé dans le moule, et les équipes de deux se placent autour du moule pour placer successivement les couches suivant les lasers de référence.

L’opération est longue et requiert de la minutie : avec le carbone préimprégné, le secret réside dans une bonne compaction. Tout angle ou arrondi dans le moule doit être abordé avec la plus grande patience, il faut que la fibre suive toutes les courbures.

Pour vous faire une idée, le laminage notre première demi-coque, nous comptons pas moins de 18h de travail par jour pendant 5 jours.

Vient ensuite la préparation du moule pour la cuisson de la demi-coque. On place un sac à vide, pour compresser les couches entre elles pendant la cuisson. Le défi est alors d’obtenir un sac parfaitement étanche, et c’est toute une expertise.

Enfin, nous disposons un revêtement isolant sur l’ensemble de moule, et un circuit d’air pour homogénéiser la température dans le moule.

Ça y est, nous sommes prêts pour la cuisson. Nous configurons le boitier de contrôle du moule chauffant, signé PH Windsolutions, et lançons la commande pour entamer le cycle de cuisson.

Sous la supervision permanente d’un membre de l’équipe, la cuisson de notre pièce dure 16 heures, à une température de 93°C (200°F).

À l’heure à laquelle je vous écris l’article, il reste une heure de cuisson, et je peux vous dire que l’équipe est impatiente de découvrir la première demi-coque de Rafale II !

Suivez notre aventure au etsclassc-rafale.ca.

Facebook : Projet Class-C – ETS

Chaîne YouTube / Journal de bord Little Cup : RAFALE Class-C ÉTS

Par Louis Chevallier